齿轮加工是精密制造中的关键工艺,要求严格的工艺控制和高质量的操作。

以下是齿轮加工过程中需要注意的事项:

1. 准备工作

工具和设备检查

- 设备状态:确保齿轮加工机床(如滚齿机、插齿机、磨齿机等)运行正常,无异常振动和噪音。

- 工具检查:检查齿轮刀具(如滚刀、插齿刀、磨齿砂轮等)是否锋利,是否有损坏或磨损,必要时进行更换或修磨。

- 量具准备:准备好所需的量具,如齿轮测量仪、游标卡尺、千分尺等,确保量具精度可靠。

工件准备

- 材料检查:确认工件材料是否符合要求,无缺陷或杂质。

- 工件尺寸:检查工件的预加工尺寸,确保符合齿轮加工要求。

2. 加工前设置

参数设置

- 切削参数:根据齿轮材料和刀具情况设置合适的切削速度、进给量和切深,避免过大或过小。

- 机床设置:根据加工要求调整机床的各项参数,如齿数、模数、压力角等。

对刀和找正

- 对刀:精确对刀,确保刀具与工件的相对位置正确。

- 找正:确保工件在夹具上的安装位置准确,避免偏心和倾斜。

3. 加工过程中的注意事项

切削液使用

- 选择合适的切削液:根据加工材料和刀具选择合适的切削液,确保良好的润滑和冷却效果。

- 切削液供应:确保切削液供应充足,避免加工过程中出现干切现象。

刀具监控

- 刀具磨损监控:定期检查刀具磨损情况,必要时进行更换或修磨,避免因刀具磨损导致加工质量下降。

- 刀具破损预防:避免过载切削,及时更换破损刀具,防止对工件和设备造成损坏。

加工环境控制

- 温度控制:保持加工环境的温度稳定,避免因温度变化导致的工件热变形。

- 振动控制:尽量减少加工中的振动,保持机床和工件的稳定性,确保加工精度。

4. 加工后的检查

尺寸和形位公差检查

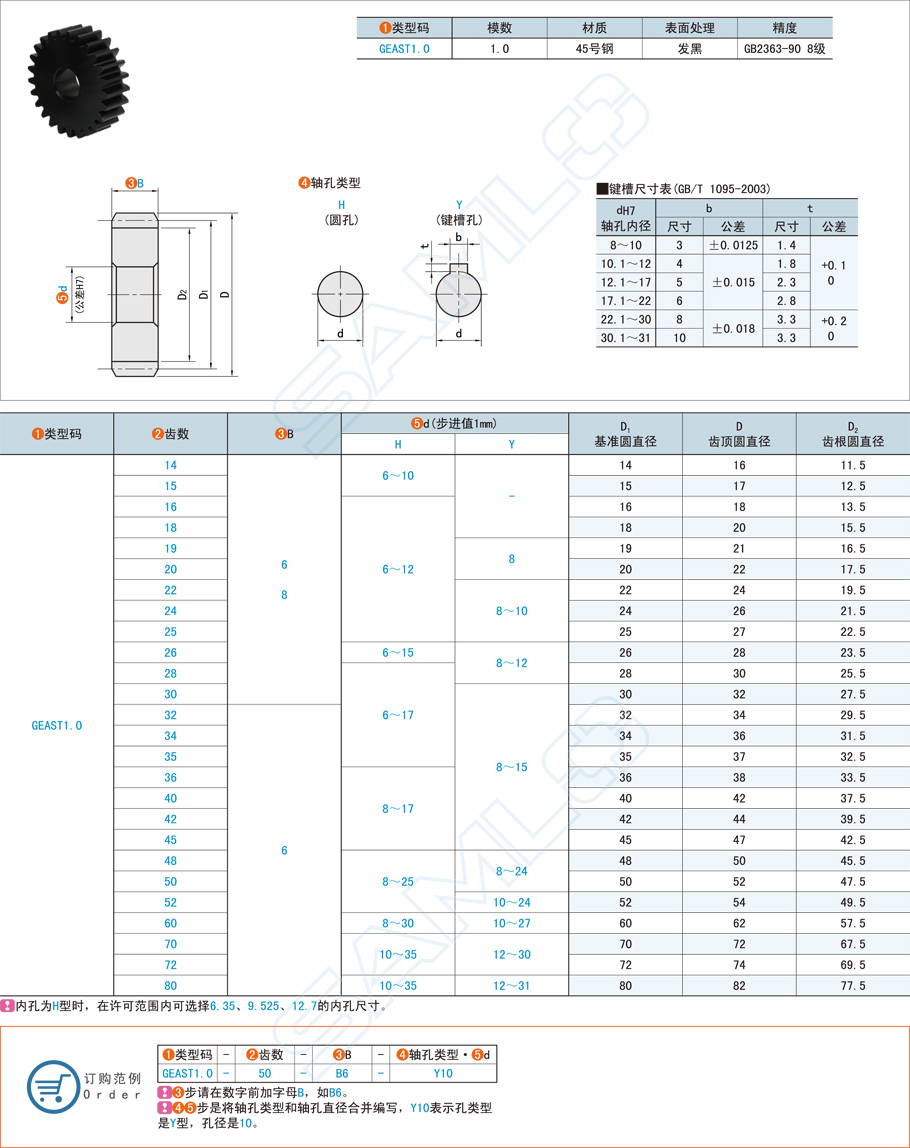

- 齿轮尺寸:使用量具检查齿轮的各项尺寸是否符合图纸要求,如齿顶圆直径、齿根圆直径、模数等。

- 形位公差:检查齿轮的形位公差,如跳动、平行度、圆度等,确保齿轮的几何精度。

表面质量检查

- 表面粗糙度:检查齿轮齿面的粗糙度,确保表面质量符合要求。

- 缺陷检测:检查齿轮表面是否有裂纹、划伤等缺陷,确保齿轮的完整性。

齿形和齿距检查

- 齿形检查:使用齿形测量仪检查齿轮的齿形是否符合标准。

- 齿距检查:检查齿轮的齿距误差,确保齿距的一致性。

5. 安全操作

个人防护

- 佩戴防护装备:佩戴安全眼镜、耳塞、防护手套等个人防护装备,避免加工过程中产生的飞屑、噪音等对人体的伤害。

- 工作服规范:穿戴合适的工作服,避免衣物卷入机床。

设备操作

- 严格操作规程:按照操作规程操作机床,避免误操作导致的事故。

- 紧急停机:熟悉紧急停机装置的位置和使用方法,遇到紧急情况及时停机。

通过以上注意事项,可以有效提高齿轮加工的质量和效率,确保加工过程的安全稳定。本文内容是上隆自动化零件商城对“齿轮”产品知识基础介绍的整理介绍,希望帮助各行业用户加深对产品的了解,更好地选择符合企业需求的优质产品,解决产品选型中遇到的困扰,如有其他的疑问也可免费咨询上隆自动化零件商城。