聚氨酯轴承的浇注成形加工方法是通过液态反应注射,将预聚体与固化剂在模具中混合固化而成。该方法适合复杂结构、高粘结强度及定制化需求较强的轴承制品,具有成型效率高、产品一致性好、材料利用率高等优点。工艺关键在于配料精度、混合均匀性、模具预热及脱泡控制,适用于各类轻量化或缓冲型轴承结构。

一、浇注成形原理与应用场景

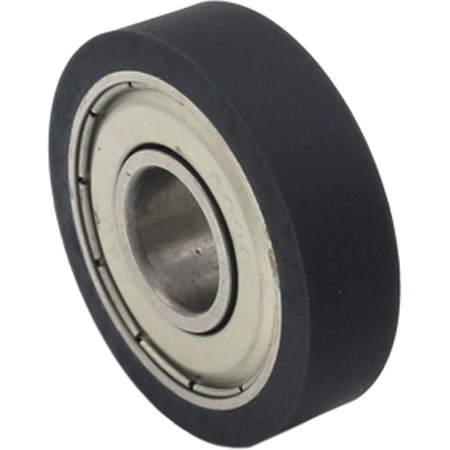

聚氨酯浇注成形工艺基于化学反应注射成型原理,通过将异氰酸酯组分与多元醇或扩链剂混合,注入预先加热的模具中,发生快速交联固化,形成弹性体结构。聚氨酯在反应前为液态,流动性优良,能够充分包覆金属内圈、嵌件等复合构件,使其成品结构紧凑、粘接牢固。此类加工方法广泛应用于生产异形、复合、高缓冲性的聚氨酯轴承,如用于输送设备、机械导向轮、支撑装置及高频运动平台等场合。

与热压或注塑成形相比,浇注成形尤其适用于中小批量、多规格、变化频繁的产品加工,具有良好的工艺灵活性和成本控制优势,特别适用于对内外圈粘接牢固性要求极高的复合轴承。

二、工艺流程及关键控制环节

聚氨酯轴承浇注成形的主要工艺流程包括原料准备、模具处理、配料与混合、注模、固化与脱模等步骤:

1.原料准备:聚氨酯通常由两组分组成,即多异氰酸酯组和聚醚或聚酯多元醇组,添加催化剂、填料或颜料后搅拌均匀。材料在使用前应彻底脱水,防止泡沫或孔洞生成。

2.模具预热与涂层处理:模具应加热至设定温度(如60~80°C),同时涂抹专用脱模剂,以保证成品脱模顺畅并防止表面缺陷。

3.混合与注模:通过高压注射设备或真空混合器,将两组分按设定比例精确混合并注入模具腔体。混合均匀性对成品性能影响极大,应控制时间、温度及压力参数。

4.固化与脱模:注模完成后在常温或加热环境下保压固化,通常需数十分钟至数小时,待其充分交联定型后脱模。后续可根据尺寸要求进行切边、车削或内孔加工。

整个过程中,温度控制、注射速度与混合效率是保证聚氨酯轴承质量的关键。若粘度控制不当或混合不匀,将导致气泡夹层、强度不足或局部开裂。

三、工艺优劣势分析与适用建议

浇注成形聚氨酯轴承的核心优势在于其结构灵活性强、粘接性能好、材料利用率高。可一次性完成复杂结构的整体包覆,特别适合带有金属嵌件的复合轴承制造。此外,其无需高吨位压力机与精密压模,设备投入较小,适合个性化与高性能需求的工业客户。

不过,该工艺也存在一定限制。例如:对环境湿度敏感,需严格控制车间湿度以防止反应起泡;对操作人员工艺控制要求较高,尤其在手动配料或低端设备中容易出现混合比例误差。此外,模具精度与脱模设计也直接影响产品成型质量,需配合专业模具设计能力。

总结分析

聚氨酯轴承的浇注成形方法是一种高度适配多结构、多功能轴承的工艺路线,在保证物理性能的前提下,可实现高效率、低成本、小批量或定制化生产。通过精准控制原料比例、提高混合均匀性、优化模具结构及脱模设计,可实现产品性能的全面提升。随着自动化浇注设备与材料改性技术的发展,该工艺未来将在中高端减震缓冲型轴承中占据更大比重。

个人观点

我认为,聚氨酯浇注工艺是兼顾柔性制造与高性能输出的理想方案,特别适合新兴行业中复杂工况的定制轴承应用。但要真正发挥其潜力,关键在于配套自动计量设备、真空脱泡系统及标准化模具工艺体系的建设。未来浇注型轴承应更多向集成化、智能化制造方向推进,以满足现代装备制造对于轻量、静音、高寿命的综合需求。本文内容是上隆自动化零件商城对“聚氨酯成形轴承”产品知识基础介绍的整理介绍,希望帮助各行业用户加深对产品的了解,更好地选择符合企业需求的优质产品,解决产品选型中遇到的困扰,如有其他的疑问也可免费咨询上隆自动化零件商城。